Fachkompetenz und

spezifisches Know-how

Consulting

Wir bieten Ihnen Consulting, Development und FSW-Trainings an

Beratung ist für uns eine Form der Kunst, die das Wissen und die Erfahrung von Menschen bündelt und sie dort unterstützt, wo es darauf ankommt.

Wir stehen Ihnen zur Seite, wenn es um die Auswahl geeigneter Werkstoffe geht, unterstützen Sie beim FSW-gerechten Nahtdesign und geben Ihnen Einblicke über Einsatzgebiete und Grenzen des FSW.

Objektive Analyse und

Lösungsfindung

Ressourceneffizienz und

Flexibilität

Im Laufe der Jahre haben wir viel Erfahrung in der Gestaltung und Auslegung der richtigen FSW-Geometrie gesammelt. Unser Wissen möchten wir nun mit Ihnen teilen, um Ihre Bauteile für die spätere Produktion optimal auszulegen. Unser Fokus liegt dabei auf der Gesamtumsetzbarkeit sowohl bei der Herstellung von zB Gussteilen als auch bei der Optimierung der Fügezonen in Bezug auf das FSW-Verfahren. Es hat sich gezeigt, dass die frühzeitige Einbindung unserer FSW-Expertise nicht nur Zeit sparen, sondern auch höhere Kosten im späteren Produktionsprozess vermieden kann. So können durch die optimierte Fügezonengestaltung später wesentlich höhere Schweißgeschwindigkeiten erreicht und wertvolle Sekunden in der Taktzeit gewonnen werden. Auch die Zugängigkeit für das FSW-Werkzeug sowie notwendigen Auflage- und Stützflächen werden von uns überprüft, um die Gefahr von späteren Zusatzkosten zu minimieren.

Namhafte OEM und Tier 1, nutzen bereits unser Expertenwissen, um exzellente und kostenoptimierte, rührreibgeschweißte Produkte zu entwickeln!

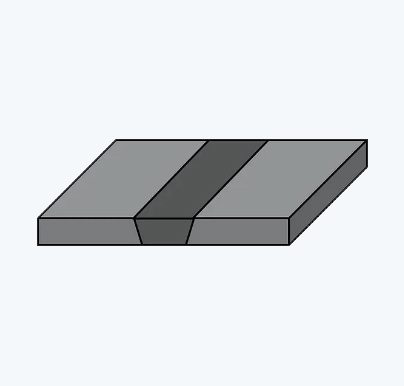

- Stumpfstoß

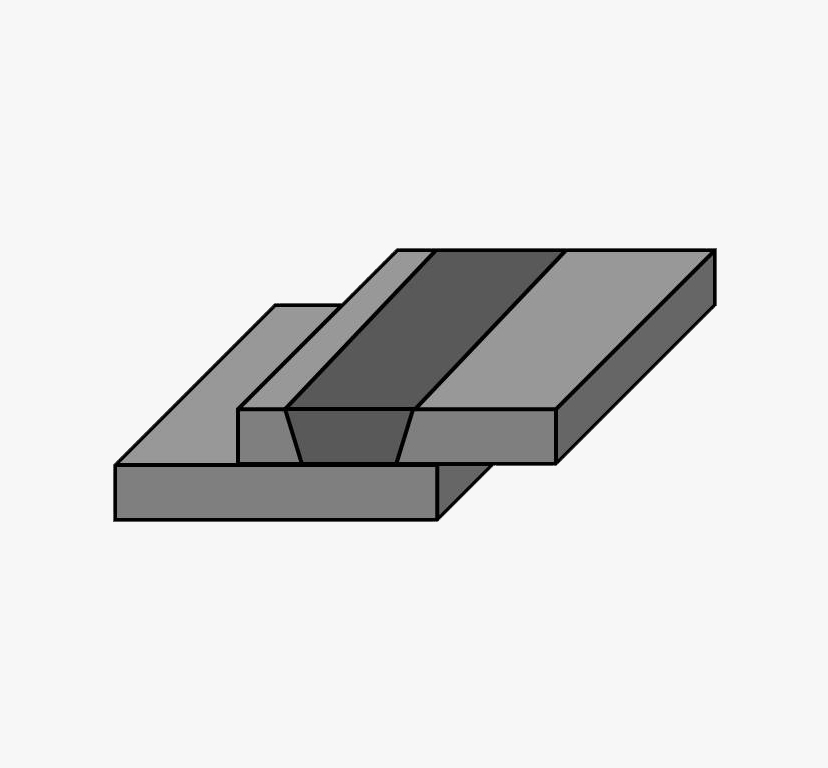

- Überlappstoß

- Überlappstoß für Aluminiumguss

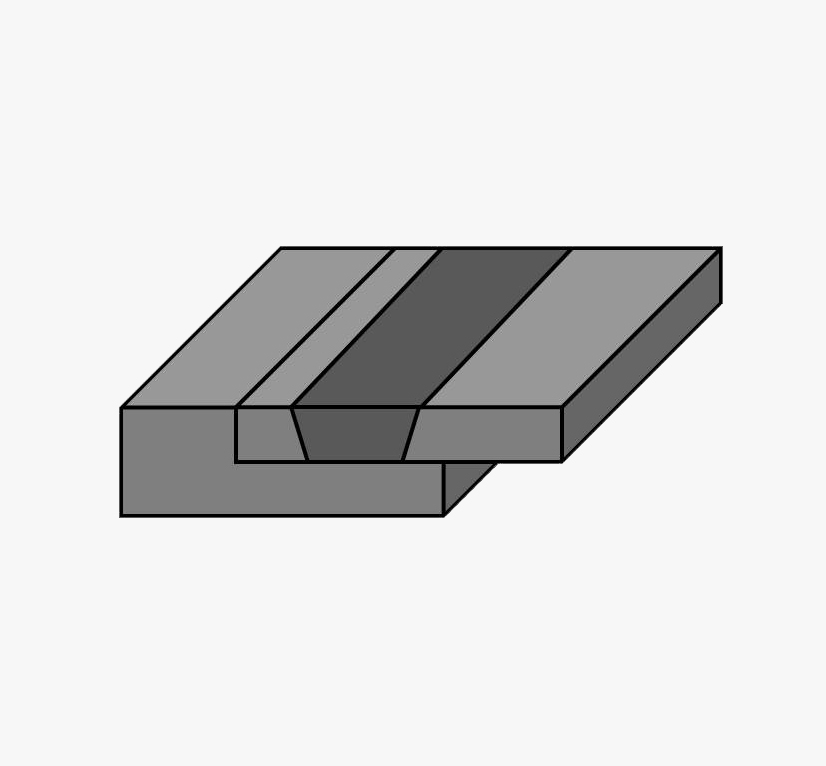

- Half-Lap-Joint

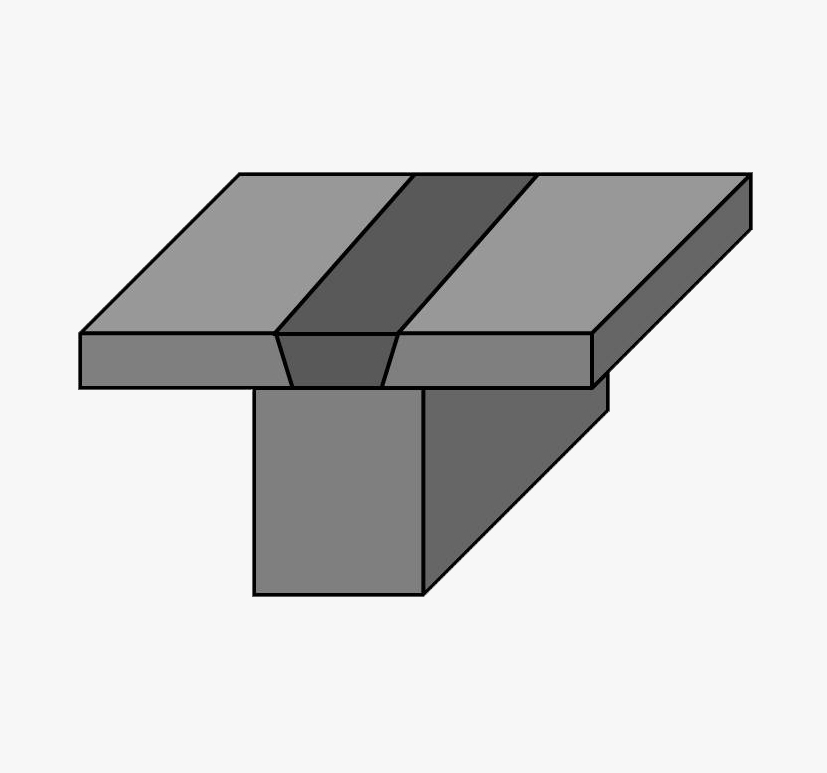

- T-Stoß

Anwendung: Bleche, Gleichartige- und Mischverbindungen, Tailor Welded Blanks

Vorteil: feste Verbindung, keine Spaltkorrosion

Nachteil: eine mechanische Bearbeitung zur Minimierung des Spaltes wird empfohlen. Aufgrund von Toleranzen (Spalt/Höhenunterschiede) kann es zu mehr Gratbildung kommen

Anwendung: Bleche, Bleche und Aluminiumguss

Vorteil: weniger Grat, große Toleranzen möglich, keine Nahtvorbereitung erforderlich

Nachteil: Spaltkorrosion muss vermieden werden

Anwendung: Aluminiumguss und Blech

Vorteil: weniger Grat, große Toleranzen möglich, keine Nahtvorbereitung erforderlich

Nachteil: Spaltkorrosion muss vermieden werden

Anwendung: Aluminiumguss und Blech

Vorteil: keine Spaltkorrosion von außen

Nachteil: mechanische Nahtvorbereitung empfohlen, Grat abhängig von Toleranzen (Spalt/ Hoch-Tief), Spaltkorrosion an der Innenseite muss vermieden werden

Anwendung: Aluminiumguss (z. B. Blechdeckel auf Rippen eines Gussgehäuses)

Vorteil: weniger Grat, große Toleranzen möglich, keine Nahtvorbereitung erforderlich

Nachteil: Spaltkorrosion an der Innenseite muss vermieden werden

unsere

Expertise?

gemeinsam fügen wir die Zukunft.